Il cavo USB (fornito con la stampante)

Il collegamento fra computer e stampante richiede un cavo di tipo USB con il connettore di tipo B (per la versione 1.1 e 1.2 è richiesto un cavo USB tipo A / mini USB), usato su qualche stampante e sulla scheda Arduino UNO. Anni fa si trattava del tipo di cavo USB più diffuso, mentre oggi i cavi sono quasi sempre con il connettore A da un lato (quello piatto) e mini o micro USB dall’altro per il collegamento a hub, lettori di schede di memoria, smartphone e tablet.

Il cavo deve poter collegare direttamente la stampante al computer, senza frapporre un hub.

La lunghezza massima non deve superare i 5 metri, oltre i quali vanno usati dei repeater.

Questo cavo viene già fornito a corredo con la stampante.

Almeno 50 grammi di filo in PLA da 3mm (fornito con la stampante)

I materiali possibili per stampare con la tecnologia FFF (Fused Filament Fabrication) sono principalmente due: ABS e PLA. Il primo è una termoplastica che si ottiene mescolando i tre componenti Acrylonitrile, Butadiene e Styrene. Le caratteristiche dell’ABS possono essere variate modificando i rapporti fra i tre componenti e i cambiamenti riguardano la temperatura di fusione, la plasticità e la resistenza. L’ABS utilizzato per le stampanti 3D ha una temperatura di fusione fra i 230 e i 260 gradi centigradi e proprio a causa di queste temperature, mette sotto stress il sistema di estrusione e soffre del fenomeno del distacco dovuto alla dilatazione e contrazione del materiale a causa della significativa escursione termica.

Il PLA è un materiale di recente produzione, basato su materie prime organiche, biodegradabile ed ecologico. Il nome per esteso è Polilattato (o poli acido lattico). Si tratta di un polimero che nella sua forma nativa si presenta come una sostanza di colore neutro e leggermente lattiginoso. Senza alcun additivo, quando è solido si presenta con una certa fragilità e una consistenza vetrosa. Con l’aggiunta di opportuni additivi ne viene aumentata la plasticità e cambiato il colore. Rispetto all’ABS che è sempre opaco, in alcune colorazioni il PLA risulta traslucido o semitrasparente.

Anche con il PLA la temperatura di fusione varia a seconda degli additivi e l’intervallo di lavoro sulle 3D va da 190 a 220 gradi circa; una temperatura più bassa, meno problematica e anche con una ridotta emissione di fumi.

Per effettuare le prime prove di stampa potete utilizzare il filo PLA fornito con la stampante, successivamente dovrete procurarvi un rocchetto con filo diametro 3mm del colore che preferite. Futura Elettronica offre PLA in vari colori e formati (clicca qui per info e acquisti on-line); il materiale e la qualità del filo sono stati oggetto di numerose prove e tutti gli esempi che avete visto pubblicati negli articoli dedicati alle stampe 3D sono stati fatti con questi PLA.

Un taglierino a lama larga

Il distacco dell’oggetto stampato dal piano in vetronite richiede una certa cautela

e un taglierino a lama larga, come quello riprodotto nella fotografia.

Se stamperete con l’opzione “brim” attivata in slic3r, tutti i vostri oggetti saranno saldamente ancorati alla vetronite, ma basterà sollevarne un lembo con la lama del taglierino, spingendo poi la lama sotto il pezzo per ottenerne un agevole distacco. Non usate i taglierini con le lame più sottili perché si spezzerebbero con facilità quando vate un po’ leva per sollevare l’oggetto.

Un tappeto in gomma per preservare la scrivania

L’estrusore della vostra 3Drag fonde il PLA o l’ABS ad alta temperatura ed è abbastanza normale che ci sia un po’ di sgocciolamento di materiale fuso dall’ugello quando questo non sta stampando, ma è in temperatura. A seconda della posizione del piatto di stampa, il materiale potrebbe arrivare fino alla superficie sottostante rovinandola.

Oltre a questo, la stampante deve essere appoggiata in modo stabile e quindi vi suggeriamo l’uso di un tappetino in gomma, capace di proteggere la superficie sottostante dalle goccioline di plastica fusa e allo stesso tempo di impedire che la stampante perda di aderenza e si sposti sul tavolo. Va bene, ad esempio, il tappeto Rationell Variera di Ikea che costa 3 euro e ha dimensioni di 150 x 50 cm; la sua struttura a bolle da un lato e liscia dall’altro garantisce una ottima tenuta e semplifica la pulizia.

Cacciaviti, pinze piccole, taglierino piccolo, e limetta per unghie diamantata

Durante la prima fase della messa in opera avrete bisogno di qualche attrezzo per operare su viti e bulloni sottostanti al piatto di stampa, mentre con una pinza a becco potrete togliere il filo che cola dall’estrusore senza scottarvi.

Il taglierino piccolo e la lima diamantata sono due strumenti indispensabili per rifinire i modelli appena stampati. Se la 3Drag è tarata correttamente avrete molto poco da rifinire, ma anche il solo strato di ancoraggio al piatto di stampa (brim) richiede la rimozione con un bisturi o taglierino e qualche colpo di lima per le imperfezioni.

Ci possono anche essere stampe che creano dei sottili fili fra punti distanti dell’oggetto, ma appartenenti alla stessa fetta orizzontale. Questi fili possono essere eliminati con un semplice accendino, senza però soffermarsi troppo altrimenti potrebbero prendere fuoco o l’oggetto potrebbe ammorbidirsi e deformarsi.

La messa in opera

Con tutto il materiale elencato disponibile e il software scaricato sul vostro computer, potete procedere alla messa in opera della stampante. Collegate il cavo USB alla stampante, l’alimentatore alla rete e alla stampante, quindi collegate il cavo USB al PC e controllate che venga istallato il driver per il chip FTDI, creando una nuova porta seriale.

Se non appare la porta perché non è stato trovato il driver, effettuare il download di quest’ultimo da http://www.ftdichip.com/Drivers/VCP.htm (selezionando quello specifico per il sistema operativo installato sul vostro PC). C’è la possibilità che il driver sia in uno ZIP, in tal caso effettuare l’estrazione dei file prima di procedere oltre.

Procedura per l’installazione del driver:

La porta COM potrebbe avere un numero anche molto elevato e questo dipende da quanti altri dispositivi con porte seriali – anche virtuali – sono stati collegati prima della stampante. Una chiavetta UMTS o un dongle Bluetooth, ad esempio, creano varie porte seriali e se ne avete usati in passato non stupitevi se avrete per la stampante una COM20 o superiore. Se avete altri dispositivi con porte seriali assicuratevi di individuare quella della stampante correttamente, magari controllando nel pannello delle proprietà hardware.

Il collegamento con Repetier Host

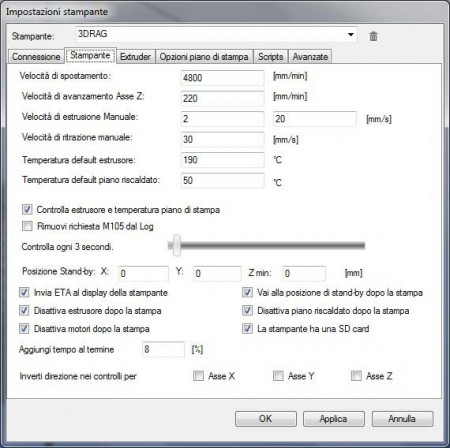

Avviate Repetier Host e cliccate sull’icona per la configurazione della stampante (in alto a destra con l’etichetta “Printer Settings”) e create il profilo della 3Drag. Dei quattro pannelli disponibili, vanno sostanzialmente solo modificati il campo con la porta COM utilizzata e le dimensioni dell’area di stampa (200 x 200 x 200). Potete anche scegliere la frequenza di aggiornamento della temperatura: di default è a 3 secondi, mentre il minimo è 1 secondo.Anche il punto in cui si posiziona la stampante a fine stampa può essere modificata e noi abbiamo l’abitudine di metterla a 0,0 (x,y). 3Drag non ha un’area per lo “scarico” del filamento fuso che sgocciola in attesa di avviare la stampa, mentre lo spegnimento dell’estrusore a fine stampa è ideale per le stampe notturne.

Guardate pure i quattro pannelli e ricordatevi di dare al profilo il nome 3Drag (scrivendolo nel campo in alto) prima di cliccare sul pulsante “Apply”. In questo modo avrete preservato i valori di default e avrete il vostro profilo 3Drag.

Il passo successivo dopo questa procedura è il collegamento fra software e stampante: premete il pulsante “connect” in alto a sinistra e osservate cosa succede nella parte di visualizzazione dei comandi, nella parte bassa dell’interfaccia. Dovreste vedere apparire una serie di scritte fra cui quella che dichiara che è stata collegata una 3Drag con firmware Marlin.

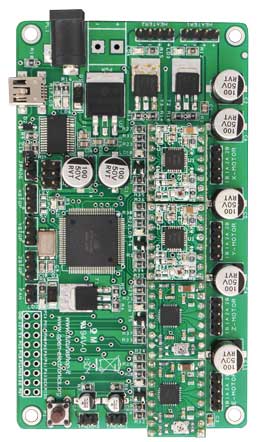

ATTENZIONE: se possedete la stampante 3DRAG V1.2, dopo aver premuto il pulsante “connect” è necessario premere anche il tasto di reset della scheda elettronica per consentire al software di riconoscerla. Per evitare di premere il pulsante ad ogni connessione, inserire il ponticello sui pin “JPROG” della scheda elettronica come indicato nel “Capitolo 19 Istruzioni di montaggio 3Drag V1.2”.

Regoliamo il fine corsa

Quando il collegamento è stabilito l’interfaccia si attiva nella scheda di controllo manuale ed è proprio su questa che dovremo agire per effettuare le varie tarature dei fine corsa.

Ciascuno dei tre assi va infatti tarato per la posizione 0, rilevata da un microswitch normalmente chiuso su cui va a premere una vite fissata al relativo movimento. La vite va regolata per ottenere un posizionamento soddisfacente e che permetta di usufruire dell’intero piano di stampa previsto.

I fine corsa degli assi “Y” (sopra) e “X” (sotto) da regolare con un cacciavite.

Mentre X e Y sono tutto sommato poco critici e possono essere verificati cliccando sul simbolo della casetta con accanto X e Y, la regolazione di Z richiede una cura particolare.

Dato che 3Drag è in grado di stampare strati anche da 0,1 mm è chiaro che la perfetta planarietà del piatto di stampa rispetto all’estrusore sia indispensabile, poi è necessario regolare lo “0” dell’asse Z così che all’inizio delle stampe l’ugello sia a 2 o 3 decimi di millimetro dal piano, qualsiasi sia la posizione X e Y del piano stesso.

Per ottenere questo risultato dobbiamo operare delle regolazioni di fino: nella parte inferiore del piatto di stampa si trovano quattro viti di regolazione, composte da una coppia di rotelle con un bullone all’interno e la vite fissata al piatto di stampa. Ciascuna delle coppie di rotelle permette di alzare ed abbassare il piatto di stampa relativamente al proprio angolo, con estrema precisione.

La taratura va quindi effettuata per mantenere l’estrusore e il piatto alla medesima distanza in ogni punto.

Fate un “home” dell’asse Z così da portare l’estrusore quasi a contatto del piatto di stampa (avrete già effettuato in precedenza la taratura della vite di fine corsa anche di questo asse). Potete usare un foglio di carta per controllare che l’estrusore non tocchi il piano di stampa, ma non sia neanche troppo sollevato: in pratica dovete poter far scorrere il foglio fra piatto ed estrusore senza che resti dello spazio. Già lo spessore di un biglietto da visita è troppo rispetto a quello che ci serve.

Spostate il piatto di stampa in un altro angolo e ripetete la procedura con il foglio di carta per regolare le rotelle sottostanti a quell’angolo e così via. Al termine ricontrollate ciascuno dei quattro angoli in quanto ogni regolazione influisce – anche se di poco – sulle altre tre. Spostate il piano di stampa allineando l’estrusore al centro e verificate che anche uin quel punto la distanza sia pari al foglio di carta.

Date uno spostamento verticale sulla Z di un paio di centimetri verso l’alto (+10 +10) e poi un “home”, per controllare che sia stata mantenuta la distanza esatta anche dopo questo movimento in alto e in basso. Se lo spazio fra piatto ed estrusore è cambiato, agite sulla vite di regolazione abbinata al microswitch dell’asse Z senza tornare ad agire sulle rotelle di allineamento. Ripetete questa manovra finché l’allineamento fra piatto ed estrusore è sempre il medesimo in ogni punto e la distanza è quella di un foglio di carta.

La vite di regolazione del fine corsa dell’asse “Z” col relativo microswitch.

Verifichiamo l’estrusore

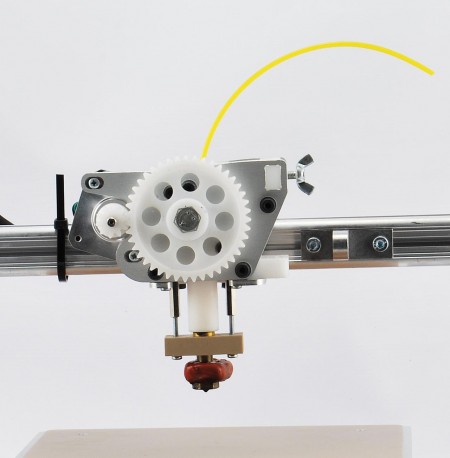

Ora dobbiamo dedicare la nostra attenzione all’estrusore. Per poter usare correttamente la stampante è importante capire come questo funzioni e come il filo passi dalla sua forma solida a quella liquida. Il percorso del filo di materiale plastico inizia dal rocchetto, sistemato sulla barra di sostegno a cuscinetti posta in alto a destra nella stampante, quindi attraverso il feltro di pulizia scende verso la parte superiore dell’estrusore, dove entra nella guida e avanza verso la vite dentata. I dentini riescono ad effettuare una buona presa sul filo grazie anche al cuscinetto di spinta, tenuto in pressione dalla molla. Se la molla non spinge abbastanza, il filo non verrà trascinato in modo uniforme, ma potrà perdere qualche movimento, mentre se il cuscinetto spinge troppo, c’è il rischio di deformare il filo con problemi in fase di estrusione.

Proseguendo, appena dopo la ruota dentata c’è il foro che guida il filo verso il cilindro in teflon con un foro interno di 3 millimetri. Al termine di questo cilindro si trova l’ugello calibrato in ottone, riscaldato dal blocchetto con la resistenza di potenza e con un foro in punta da 0,5 mm. La vite dentata, mossa dal sistema a due ingranaggi dell’estrusore, spinge il filo nel tubo di teflon e in quello di ottone; con il calore, il filo via via che scende verso la punta prima si ammorbidisce e poi si fonde; quando è morbido, la spinta della vite dentata lo fa espandere fino a toccare le pareti, creando un tappo di tenuta nella parte fra teflon e ugello in ottone. Questo è anche il motivo per cui quando si ritira il filo, si crea un risucchio sulla punta che blocca l’uscita del materiale fuso. Se l’ugello si è raffreddato, il “tappo” fa presa sui bordi ed impedisce di estrarre il filo.

L’estrusore con il motore e il meccanismo che spinge il filo dentro

l’ugello in ottone riscaldato del diametro interno di 0,5 mm

La prima volta che inserite il filo può essere un po’ complicato, vi consigliamo di tagliarlo trasversalmente e inclinato, come si fa con il salame per avere fettine più lunghe; la punta va verso la ruota dentata. Questo aiuterà a infilare il filo nel foro sottostante alla vite dentata. Potete sia scegliere di infilare il filo manualmente nel forellino con l’estrusore aperto – ovvero con la parte che spinge il filo tramite il cuscinetto allentata, oppure con il sistema della rotazione della vite dentata. In questo secondo caso dovete sagomare a mano il filo in modo che sia o dritto o ricurvo con la punta verso sinistra.

Premete sull’interfaccia di Repetier Host, nella sezione “manual control”, il pulsante “Stop Motor” per rilasciare i motori, quindi a mano ruotate in senso orario la grande ruota dentata dell’estrusore. Il filo verrà trascinato verso l’interno dell’estrusore e con un po’ di attenzione riuscirete a farlo entrare nel foro sottostante.

A questo punto potete serrare la molla che preme il cuscinetto, cercando di avere una buona presa e non una pressione eccessiva. La vite ha dei dentini che fanno una buona presa e quindi non dovrebbe essere necessario schiacciare troppo il filo su di essa.

Ora attivate il riscaldamento dell’estrusore, con il pulsante “heat extruder” e impostate la temperatura a 200. Potete seguire l’andamento del riscaldamento selezionando la scheda “temperature curve” che è alternativa a “3dView”. La riga spessa è la temperatura media, mentre quella rossa sottile è la temperatura rilevata. Nella parte bassa della schermata avete il grafico della potenza con cui viene pilotata la resistenza di riscaldamento.

Quando la temperatura è giunta ai 200 gradi impostati potete alzare l’estrusore a cinque o sei centimetri dal piano (cliccate sulla freccia della Z verso l’alto) e iniziare a estrudere la plastica cliccando sul pulsante che ha una freccia verso il basso ed è accanto al campo con etichetta “Extrude”. Il valore che vi suggeriamo è fra i 30 e i 40 millimetri di filo per ogni pressione del tasto.

È possibile seguire l’andamento della temperatura dell’estrusore tramite

il grafico visualizzato dal PC.

Si attiva il motore dell’estrusore e il filo inizia a scendere, finché si riempie l’ugello e inizia l’estrusione del filo fuso. Questo deve scendere in modo uniforme e formare un anello sul piatto di stampa, sovrapponendo anello su anello via via che prosegue l’estrusione. Se notate che il flusso non è continuo o la ruota dentata ha degli scatti, va rivista la pressione della molla che spinge il cuscinetto e la regolazione del piccolo potenziometro sul driver dello stepper. Tenete comunque presente che se fate estrudere materiale con il tasto che vi abbiamo indicato, state facendo fondere la plastica ad una velocità superiore al normale e se schiacciate tre o quattro volte di fila, la plastica potrebbe non avere il tempo di riscaldarsi correttamente, facendo quindi fatica a uscire dall’ugello.

La pinza a becco vi servirà a togliere i rotolini di filo estruso dal piano di stampa in vetronite. Ricordate che la plastica è fusa a 200 gradi e anche se sembra solida piò essere ancora molto calda. L’estrusore invece è certamente bollente e non va toccato per nessun motivo. Il software visualizza la temperatura misurata e solo quando questa è sotto i 45 gradi è possibile toccare la punta e la copertura in silicone dell’estrusore.

Nota: onde evitare di avere problemi sostituire il filo di ABS o PLA prima che questo termini all’interno dell’estrusore (quando mancano ancora circa 10 cm).

Per effettuare la sostituzione del filo in ABS/PLA procedere come di seguito indicato:

– Portare in temperatura l’estrusore premendo il pulsante “heat extruder”.

– Premere il tasto “Estrudi” per estrudere qualche centimetro di PLA o ABS

– Prendere nota dell’attuale Velocità di estrusione quindi impostare un valore di

500 mm/min. Impostare un avanzamento di 90 mm nel campo “Ritrai”. Ora premere il tasto “Ritrai” (freccia verso l’alto) di Repertier-Host quindi afferrare l’estremità del filo tirandola senza esercitare troppa forza per agevolarne l’uscita dal corpo estrusore. Ripristinare la velocità di estrusione precedentemente letta.

Nota: per estrarre manualmente il filo senza variare i parametri di avanzamento/velocità, dopo aver estruso un po’ di materiale, premere il tasto “Stop Motori” (il motore dell’estrusore non deve risultare bloccato) ed allentare tutta la vite della molla. Tenere ben saldo il corpo estrusore con una mano e con l’altra estrarre molto rapidamente il filo.

– Per inserire il nuovo filo seguire la stessa procedura descritta sopra (nella sezione “Verifichiamo l’estrusore”). Assicurarsi che i parametri relativi a velocità/avanzamento siano corretti.

Verso la stampa!

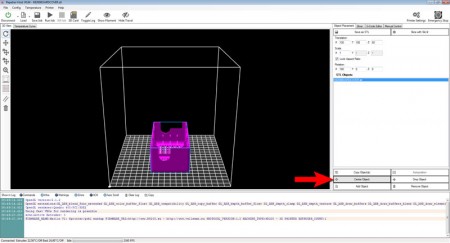

È arrivato il momento di caricare in Repetier il vostro primo file STL e procedere al suo slicing. Qualche pagina fa vi avevamo detto di scaricare “biggearmod_fixed.stl” da Thingiverse ed ora potete caricarlo cliccando sull’icona LOAD e selezionando il file.

Spostatevi nella scheda “Object Placement” e osservate come la ruota dentata sia stata posizionata a contatto del piano a quadretti (che rappresenta il vostro piano di stampa con un quadretto pari a un centimetro reale). Familiarizzate con le varie icone sulla colonna a sinistra per zoomare, spostare e ruotare la vista, ma anche spostare l’oggetto sul piano. Nel lato destro dell’interfaccia trovate le caselle per gestire il caricamento e il posizionamento di più oggetti e anche in questo caso vi invitiamo a soffermarvi sulle varie voci e opzioni per comprenderne il funzionamento. Repetier Host è un buon programma e offre parecchie funzioni anche per la gestione degli oggetti prima della stampa, quindi imparare ad usarlo può permettervi ad esempio di scalare modelli per farli più grandi o più piccoli (magari facendoli rientrare nel vostro volume di stampa disponibile).

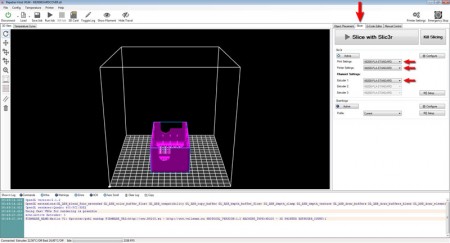

Passate alla scheda “Slicer” e selezionate il pulsante “Active” nel riquadro Slic3r, quindi premete sul pulsante “Configure” all’interno del riquadro stesso. Apparirà il “wizard” di configurazione di Slic3r che con una serie di pannelli vi farà definire i parametri principali della stampante sulla quale andrete a stampare.

Nella versione 9.1 disponibile nel momento in cui scriviamo questo articolo, l’interfaccia prevede la creazione di profili indipendenti per Print Settings, Filament Settings e Printer Settings. Ciascuno di essi comprende una serie di parametri e anche in questo caso vi consigliamo di dedicare del tempo all’esplorazione dei vari pannelli e delle opzioni disponibili.

Per poter effettuare lo slicing, dovremo comunque creare almeno un profilo per ciascun gruppo di settings. Vi invitiamo a consultare la sezione “Ready to Print” dove, per ciascun oggetto, sono riportati i valori impostati per ottenere una stampa ottimale con la 3DRAG. Selezionate i profili appena creati e salvati nella schermata Slicer di Repetier e poi premete sul pulsante “Slice with Slic3r”. Attendete che il processo arrivi al termine, quindi vi troverete nella scheda G-Code Editor, con il codice generato da Slic3r leggibile nella finestra sulla destra.

Da notare che all’inizio del codice si trova un riassunto di tutti i parametri principali usati per la generazione del file di stampa; si tratta di una soluzione molto utile nel caso salviate i file G-Code di ciascun oggetto per una ristampa successiva: caricando il file saprete immediatamente come è stato preparato.

Potete ispezionare le singole “fette” che saranno stampate scegliendo in basso a sinistra la scheda “visualization”, quindi attivando “show single layer”; il cursore vi permetterà di spostarvi fra i layer. I comandi a sinistra vi permettono di ruotare, scalare e spostare il contenuto della finestra di visualizzazione.

Se volete salvare il G-code, usate l’icona a forma di dischetto sopra la finestra testuale in cui è visualizzato il codice. Questo potrà essere ricaricato con l’icona LOAD che permette di aprire sia file STL, sia G-code, mettendo le informazioni nella scheda corrispondente.

Pronti? Via!

Con il modello caricato e “affettato”, con l’estrusore caldo e la stampante allineata e messa in piano, potete finalmente premere sull’icona “Run Job” e assistere alla creazione del vostro primo oggetto 3D. Il piano di stampa si posizionerà su 0,0 e l’estrusore a 0, quindi la temperatura passerà da quella corrente a quella impostata per il primo strato (solitamente 5 gradi in più). Quando la temperatura sarà stata raggiunta, passeranno ancora 3 secondi e poi tutto si metterà in movimento. La prima cosa che verrà tracciata è il perimetro: serve a delimitare l’area in cui l’oggetto sarà stampato e permette anche di far lavorare l’estrusore fino ad un flusso costante prima di passare all’oggetto vero e proprio. Se avete fatto tutto con cura, vedrete una traccia ben schiacciata sul piano di stampa, larga circa 0,5 mm e spessa come un foglio di carta, ma soprattutto omogenea in tutta la sua stesura. Se il perimetro risultasse più schiacciato o più sottile da una parte rispetto all’altra, allora il piatto non è perfettamente allineato rispetto all’asse Z. Se il difetto è lieve, potete lasciar proseguire la stampa, mentre se il materiale estruso da una parte aderisce e dall’altra no, dovete fermare tutto e rifare la taratura con le rotelle sottostanti al piatto di stampa.

Il primo strato è molto importante in quanto deve restare attaccato al piatto di stampa per tutta la durata della stampa stessa, quindi se non è stato steso bene rischierete il distacco del pezzo nel corso della stampa. Se invece è troppo “schiacciato” avrete una deformazione dei primi strati di stampa, con un effetto a zampa d’elefante.

Proprio perché ci sia una migliore adesione, la velocità di tracciamento di questo strato e la temperatura della plastica sono diverse: velocità più bassa e temperatura più alta.

Come avrete notato, nella finestra 3D di Repetier Host viene visualizzata la deposizione del filo, con tanto di rosso per quello appena deposto e blu per quello già freddo.

Terminato il primo strato, vedrete muoversi la vite dell’asse Z e il movimento diventerà più veloce su X e Y.

Prima vengono sempre tracciati i perimetri e poi il riempimento. Trattandosi di un ingranaggio, potrete provare a ristamparlo impostando il parametro di fill a 1: impiegherà più tempo, ma il pezzo finito sarà molto più “solido” e robusto.

Guardare il pezzo crescere sul piatto di stampa è – come amiamo dire – un po’ come guardare crescere l’erba: all’inizio si è affascinati, ma poi per fortuna si riesce anche a lasciare che la 3Drag faccia il suo lavoro mentre noi facciamo altro in quanto la stampa è un processo abbastanza noioso.

Nell’interfaccia di Repetier Host, in alto a destra avete una stima del tempo rimanente al termine della stampa, mentre nella riga in basso avete il conteggio relativo allo strato in stampa e al totale degli strati dell’oggetto.

Siamo alla fine

Quando anche l’ultimo strato è terminato, il piatto di stampa si riposiziona a 0,0, l’estrusore resta all’altezza in cui era e viene tolta alimentazione al riscaldatore. Dopo qualche minuto di attività vengono anche disattivati i motori.

Se le tarature erano corrette, avrete un ingranaggio saldamente ancorato al piatto di stampa e ora potete far pratica per staccarlo senza rovinare nulla. Qui entra in gioco il taglierino grande: estraete la lama per almeno sei o sette centimetri, così da poterla appoggiare bene sul piatto di stampa. Il lato tagliente deve essere spinto sotto l’oggetto facendo un po’ di pressione, ma senza forzare troppo. Se la lama riesce a infilarsi sotto la plastica anche di poco, via via che fate pressione sentirete dei piccoli scricchiolii che indicano il distacco della plastica dalla vetronite. Non abbiate fretta e soprattutto non spingete troppo perché potreste danneggiare la struttura della stampante o – peggio – far partire un colpo di lama. OVVIAMENTE non va mai tirata la lama verso di sé, ma va sempre spinta verso l’esterno e NON va messa la mano dal lato opposto dell’oggetto rispetto alla lama per far più forza. Se avete stampato con il “brim” attivo, sarà un po’ più facile insinuare la lama sotto l’oggetto, altrimenti dovrete usare pazienza. Non insistete su un unico punto, ma lavorate il pezzo infilando anche di pochissimo la lama in vari punti dei bordi, cos’ da indebolire la presa. Se invece il pezzo si stacca quasi immediatamente, probabilmente la vetronite non è stata trattata con la carta vetrata a sufficienza o il primo strato è stato deposto troppo sollevato dal piatto di stampa. Potete capire come è regolata la distanza per il primo strato osservando il vostro ingranaggio nella parte attaccata al piatto: se vedete delle strisce separate fra loro avete l’estrusore troppo distante, se vedete delle strisce ben affiancate e compatte ma ancora distinte, la distanza è corretta, se vedete delle strisce molto allargate e completamente fuse siete troppo vicini al piatto di stampa. Allo stesso modo controllate che l’oggetto sia con i primi strati larghi quanto gli ultimi, ovvero che non ci sia un effetto di schiacciamento a zampa d’elefante dovuto appunto a una compressione dei primissimi strati.

Se avete creato il pezzo con un bordo (brim) attivo, è ora di mettere mano al taglierino più piccolo per rimuovere il bordo, mentre con la limetta diamantata potrete eliminare eventuali piccole imperfezioni.

Noi solitamente lavoriamo i pezzi prodotti molto poco ed è solo il primo strato a richiedere un po’ di pulizia per staccare l’utilissimo bordino di tenuta.

Variazioni sul tema

Ora che avete stampato l’ingranaggio con le impostazioni standard, vi consigliamo di rifare lo slicing con un set di valori diversi e nello specifico potete agire sul numero di perimetri e sulla densità del riempimento. Potete anche provare a ritoccare le velocità per vedere l’effetto che fa.

Ricordate che la velocità esprime quanti millimetri vengono fatti ogni secondo e quindi se aumentate la densità del riempimento il medesimo strato richiederà più filo e quindi anche più tempo. Allo stesso modo un perimetro in più richiederà altro tempo.

Cercate quindi di crearvi una serie di profili di stampa e di gestione dell’estrusione che siano adatti a oggetti diversi, passando dal completamente pieno degli oggetti che devono essere più robusti a un 30% per statuine e modellini, fino al 15% per modelli molto grandi e non complicati.

Con la prima stampa avete solo scalfito la superficie di questo mondo e ora dovete avere un po’ di pazienza per studiare gli effetti di ciascun parametro. Non vi preoccupate se qualche stampa va male, è capitato anche a noi e basta capire che è il caso di interrompere il tutto rapidamente per non sprecare materiale. Ricordate infine che nel nostro blog abbiamo pubblicato e stiamo ancora pubblicando una serie di commenti e suggerimenti specifici per 3Drag.

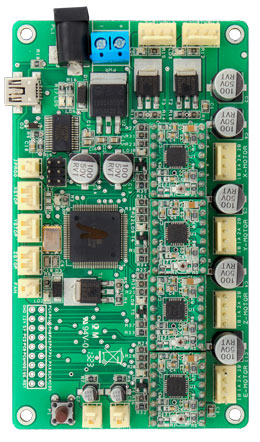

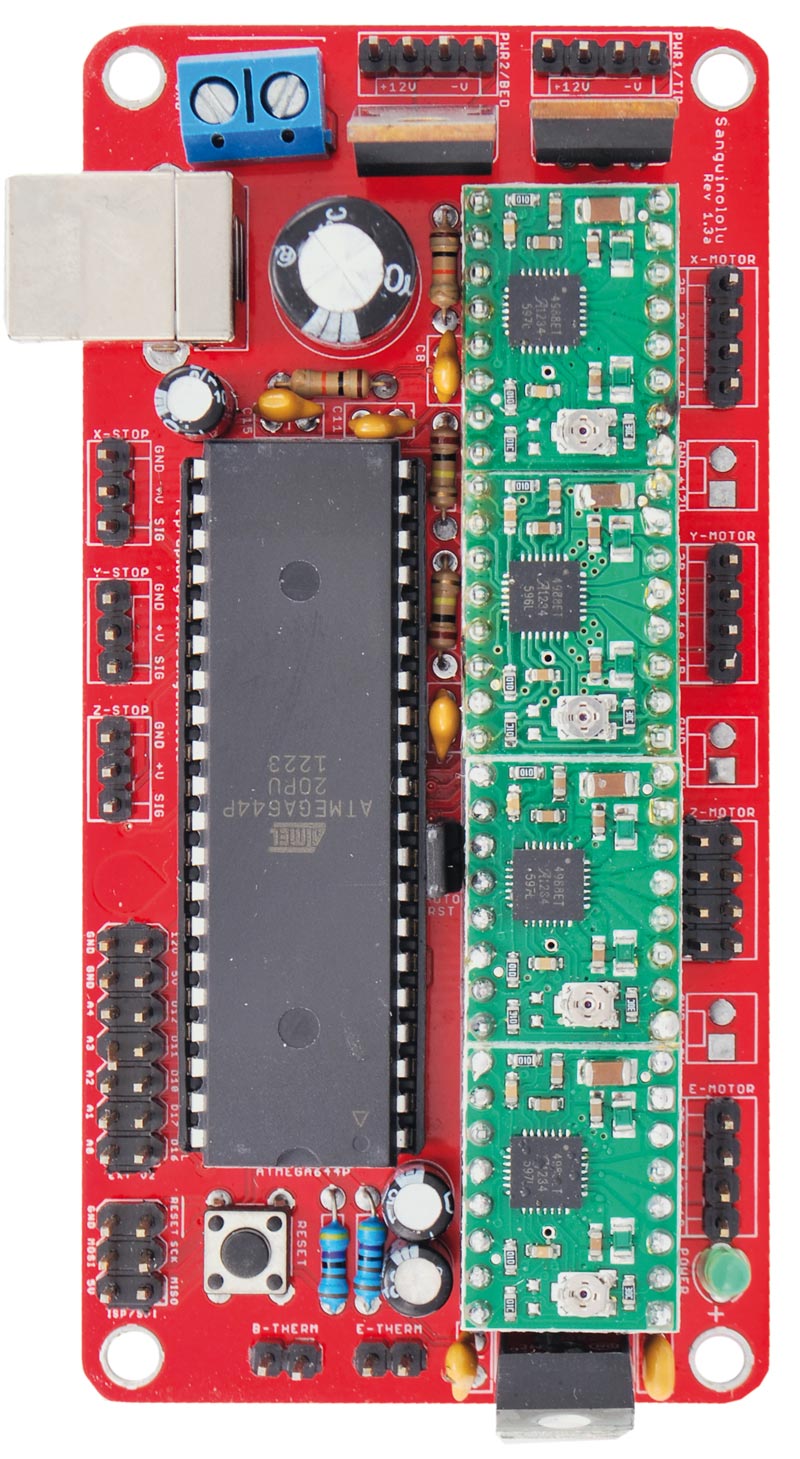

Stampiamo il coperchio per la scheda di controllo della 3DRAG V1.2

Dopo aver preso maggior confidenza con le impostazioni dei parametri di stampa, è possibile passare alla stampa del coperchio visibile nelle seguenti foto, appositamente studiato per proteggere la scheda di controllo della vostra stampante 3DRAG V1.2. L’oggetto per poter essere stampato completamente richiede più di 7 m di PLA. Prima di procedere con la stampa assicurarsi di posizionare sulla stampante un rocchetto di filo con la quantità necessaria.

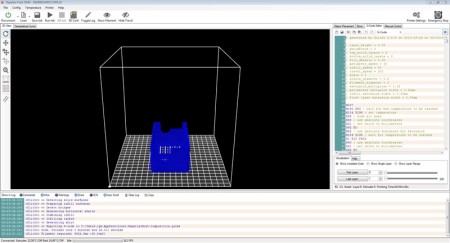

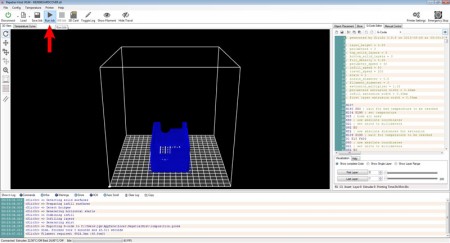

Scaricare sul proprio PC il file STL “Coperchio controller 3Drag. Caricare in Repetier Host il file dell’oggetto che apparirà nella finestra come visibile di seguito:

Capovolgere l’oggetto ruotandolo di 180° sull’asse X. L’oggetto viene ruotato ma si trova sotto l’area di stampa. Premere il tasto “Centra oggetto” (indicato dalla freccia rossa) per posizionarlo correttamente sul piano di stampa.

Selezionare la scheda “Slicer” (indicata dalla freccia rossa) quindi premere il tasto “Slice con Slic3r”.

Terminato lo Slicing dell’oggetto apparirà la scheda del G-Code Editor con il codice generato e la relativa rappresentazione grafica 3D.

A questo punto premere il pulsante “Avvia lavoro” per avviare la stampa dell’oggetto.

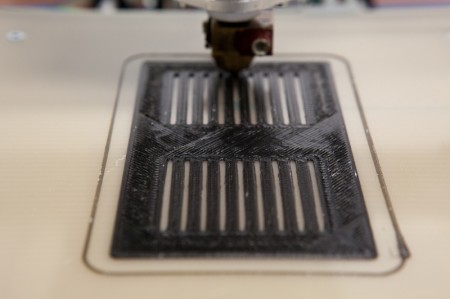

Dopo che il piatto di stampa ha raggiunto la temperatura impostata nello Slicer, la stampante posiziona nel punto di “Home” tutti gli assi. La stampa avrà inizio non appena l’estrusore avrà raggiunto la temperatura operativa. Assicurarsi che il primo strato venga “spalmato” correttamente sul piatto di stampa onde evitare il distaccamento dell’oggetto.

Al termine della stampa l’oggetto apparirà come mostrato nelle seguenti foto.